|

|

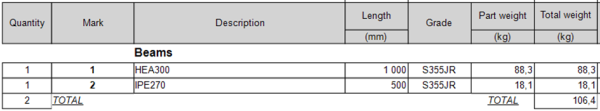

A szelvények méretei a statikai számításból adottak: a főtartó HEA 300, a kereszttartó IPE 270 szelvényből épül fel. Az Advance Steel modellben az összehasonlításhoz egy 1 m hosszú főtartót, és egy 0,5 m hosszú fióktartót modellezünk le. A két acélgerenda a tengelyvonala alapján készül el úgy, hogy a felső övek egy síkba kerülnek. Ez lesz a kiindulási állapotunk. Ha rögtön az elején kérünk egy anyagkimutatást, láthatjuk a hosszakat és a tömegeket.

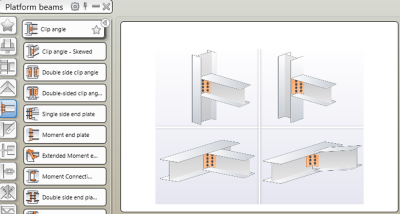

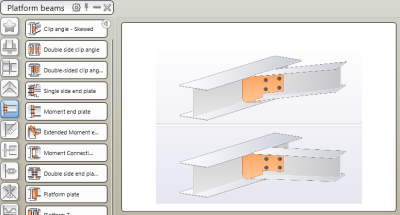

1. variáció: szögacél

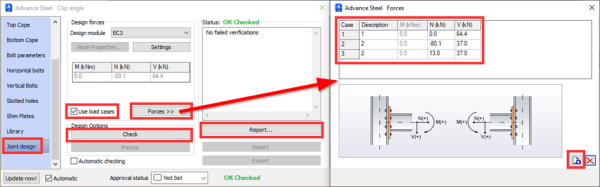

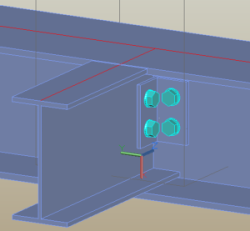

A csomópontkészítési parancs elindítása után a program rögtön kétoldali 100x10-es szögacélt ajánl fel 3-3-3 M16-os csavarral. Nézzük meg rögvest, hogy mindez megfelel-e a statikai számításból származó igénybevételek által támasztott kritériumoknak. A csomóponti méretezés (Joint design) azoknál a csomópontoknál, ahol lehetséges, ott kiemelt helyen található. Itt beállíthatjuk a méretezéshez használt szabványt, és megadhatjuk az igénybevételeket. Ha nem egyetlen adatsorral rendelkezünk, úgy aktiválva a Use load cases kapcsolót, és a Forces >>> nyomógombra kattintva bevihetjük a lehetséges igénybevételi adatokat. Ezekből majd a program dönti el az adott vizsgálatnál a mértékadót.

Ha nem is rendelkezünk igénybevételi adatokkal, akkor is érdemes a Check nyomógombra kattintani, mert a program ilyen esetben a szerkesztési szabályokat is ellenőrzi. Ha vannak igénybevételek, akkor az elkészülő dokumentációban kontrollálhatjuk a program méretezési eredményeit. A dokumentáció lehet HTML vagy RTF formátumú, részletes vagy tömör.

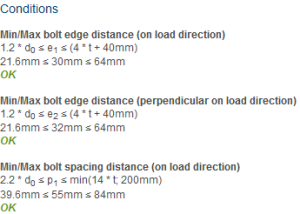

A méretezési dokumentáció Conditions fejezete foglalkozik a szerkesztési szabályokkal. Ha tüzetesebben átvizsgáljuk a dokumentációt, látjuk, hogy a főtartóban lévő csavarok maximum 20%-ban, míg a kereszttartóban lévő csavarok 78%-ban vannak kihasználva. A szerkesztési szabályoknak megfelelünk. Következhet az optimalizálás. Minden egyes, a párbeszédablakban elvégezett módosítás után érdemes elvégezni a méretezési vizsgálatot és megfigyelni a változásokat. Válasszunk egyetlen szögacélt, aminek – a szerkesztési szabályok határát súrolva – lecsökkentjük a méretét a lehető legkisebbre. Tudnunk kell, hogy a csavarokat meg is kell húzni, tehát szerelési teret is biztosítani érdemes számukra. Utóbbira az ütközésvizsgálat hívható segítségül.

A méretezés szerint megoldhatnánk a feladatot 2x2 M20-as csavarral és 140 mm hosszú 80x8-as szögacéllal. Ekkor a legnagyobb kihasználtságunk 76%-os lenne. Viszont sajnos nem maradna elegendő hely a kötőelemek behelyezéséhez és meghúzásához.

Így maradjunk 3 csavarsornál és 70x6-os szögacélnál. Ebben az esetben a szögacél hosszúságunk 170 mm, az M16-os csavarok (és a teljes csomópont) maximális kihasználtsága (marad) 78%.

Eredmény:

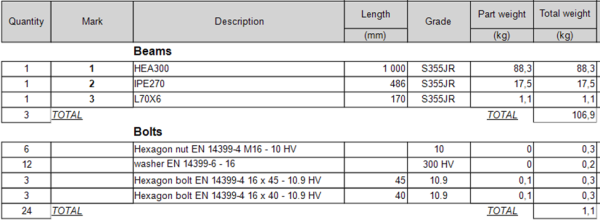

A csomópont darabjegyzéke a következő:

A szerkezet súlya a kivágás és a furatok figyelembe vételével (de csavarok nélkül) 105,03 kg. A csavarokgarnitúrák (csavar + anya + alátétek) össztömege 1,1 kg.

A szögacélt a főtartóra akár körbevezetett 3-as sarokvarrattal is rögzíthetnénk. Ezesetben elegendő lenne egy 70x50x6-os egyenlőtlen szárú szögacél is. A program sajnos nem kezeli a varratok hosszát és tömegét, így azt nekünk manuálisan szükségeltetik

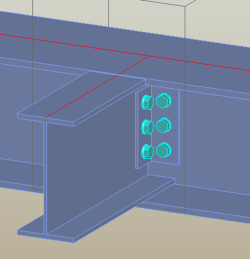

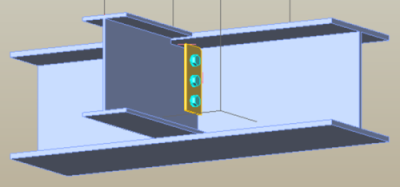

meghatározni és a kezelni. Jelen helyzetben 440 mm lenne az összesített varrathossz. 2. variáció: füllemez (bordalemez)

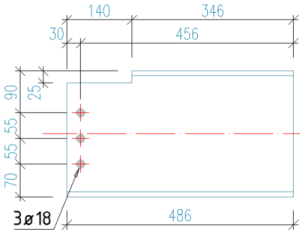

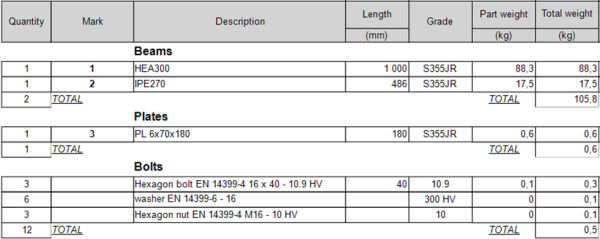

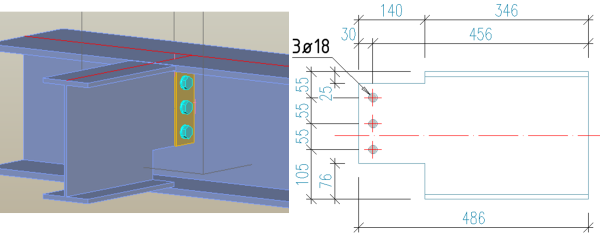

A másik csomóponti változatnál egy fél bordalemezt hegesztünk a főtartóra, amihez szintén 3 db csavarral rögzítjük a fióktartót. Az előző változathoz (hegesztett, egyenlőtlen szárú szögacél) képest annyi a különbség, hogy itt – mivel a felső övhöz való illesztés és a hézag miatt van egy holt területünk – hosszabb, 180 mm hosszúságú, 6 mm vastag (70 mm széles) lemezt alkalmazunk, amit kétoldali 3 mm-es sarokvarrattal rögzítünk a főtartó gerincéhez és felső övéhez. A méretezés szerint 80%-os a legnagyobb kihasználtságunk.

Eredmény:

Amennyiben tömegcsökkentésre törekszünk, úgy kérhetjük a programtól, hogy a fióktartó alsó részén is készítsen kivágást egészen a bordalemez aljáig.

Megfigyelhettük, hogy a program által kezdetben javasolt csomópont – dupla L100x10 csavarozottan, ami 107,03 kg + 1,1 kg csavar tömegű – a méretezési eredmények figyelésével és az ütközésvizsgálattal optimalizálható. Az optimalizált csomópontunk adatait eltárolhatjuk a sablonok között, és legközelebb már ezt hívhatjuk elő kiindulási állapotként. Nem beszélve arról, hogy ez a csomópont újra és újra felbukkanhat, hisz a teljes szerkezetünkben nem egyetlen helyen fordul majd elő.

Amennyiben értesülni szeretne új szakcikkeink és videóink megjelenéséről, úgy kedvelje, és kövesse Facebook oldalunkat!

|

|||||||||||||||

|

||||||||||||||||